Tối ưu hóa hiệu suất khi vận hành bơm lùa model ISG80-315B và IRG80-315B

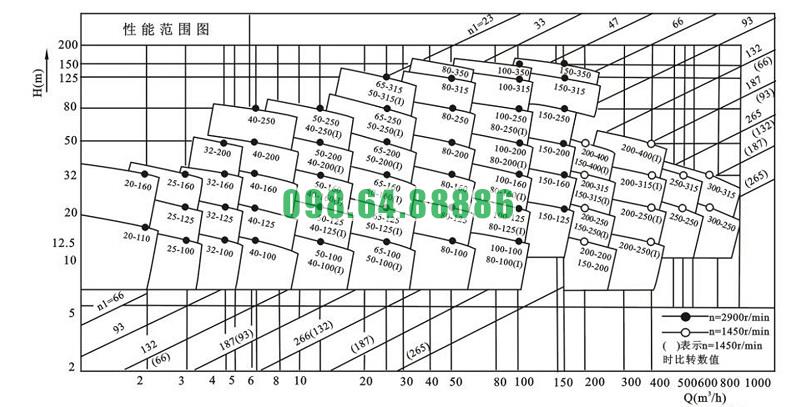

1) Chọn điểm làm việc tối ưu theo đường đặc tính

Vận hành quanh BEP (Best Efficiency Point): giữ lưu lượng thực tế trong khoảng 80–110% Q_BEP để giảm rung, giảm tải lên phớt và vòng bi, tăng hiệu suất toàn bơm.

Ghép đường cong hệ thống–bơm: xác định tổn thất đường ống (ma sát + cục bộ) để điểm giao đúng nhu cầu; tránh “quá thừa cột áp” phải dằn van gây lãng phí điện.

2) Tránh xâm thực (cavitation) và tối ưu hút

Đảm bảo NPSH_a > NPSH_r + 1,0 m (hoặc ≥10%) để có biên an toàn.

Đường hút ngắn, thẳng, kín khí: hạn chế cút gấp; nếu buộc phải đổi hướng, dùng 2 cút 45°.

Vận tốc trên ống hút ≤ 1,5–2,0 m/s; đường xả 2–3 m/s.

Lắp ống thẳng vào cửa hút dài ≥ 5–10D (D là đường kính ống) sau bất kỳ phần tử gây xoáy.

Van một chiều + rọ hút/strainer tổn thất nhỏ; thường xuyên vệ sinh lưới lọc để không “bóp cổ” lưu lượng.

Luôn đầy nước buồng bơm; xả khí đầu hút để bơm “ăn” nước ngay.

3) Điều khiển tốc độ thay vì dằn van

Biến tần (VFD) là chìa khóa tiết kiệm: theo định luật đồng dạng bơm

Q∝n,H∝n2,P∝n3.

Chỉ giảm 10% tốc độ có thể giảm ~27% công suất.Thiết lập điểm đặt áp suất theo đường đặc tính hệ thống; dùng PID với dải chết nhỏ, chống “săn” áp.

Với tải biến thiên, cân nhắc chế độ ngủ/đánh thức bơm khi áp vượt/giảm dưới ngưỡng.

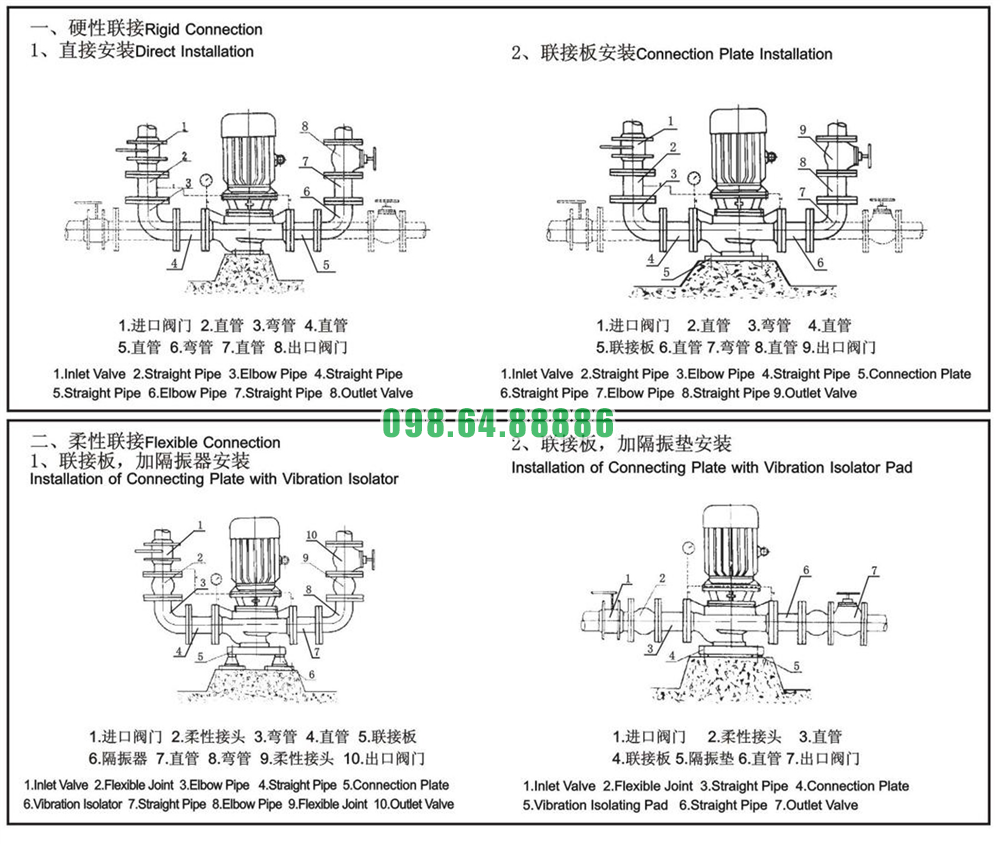

4) Bố trí đường ống và phụ kiện hợp lý

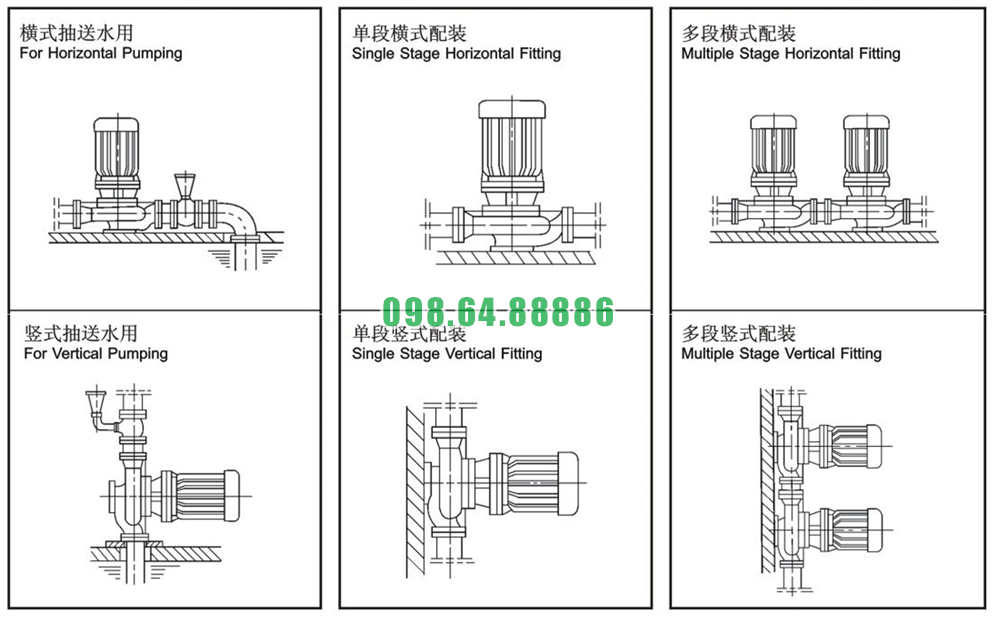

Cửa hút–xả inline của ISG/IRG tận dụng tổn thất thấp: tránh lắp phụ kiện ngay sát mặt bích bơm.

Van chặn nên đặt cách bơm ≥ 3–5D; ưu tiên van bướm hoặc gate cho tổn thất thấp; dùng van một chiều lò xo phản ứng nhanh để tránh nước va.

Bình tích áp cho hệ tăng áp: làm phẳng dao động, giảm số lần khởi động, tiết kiệm điện.

5) Cân chỉnh, rung động và bôi trơn

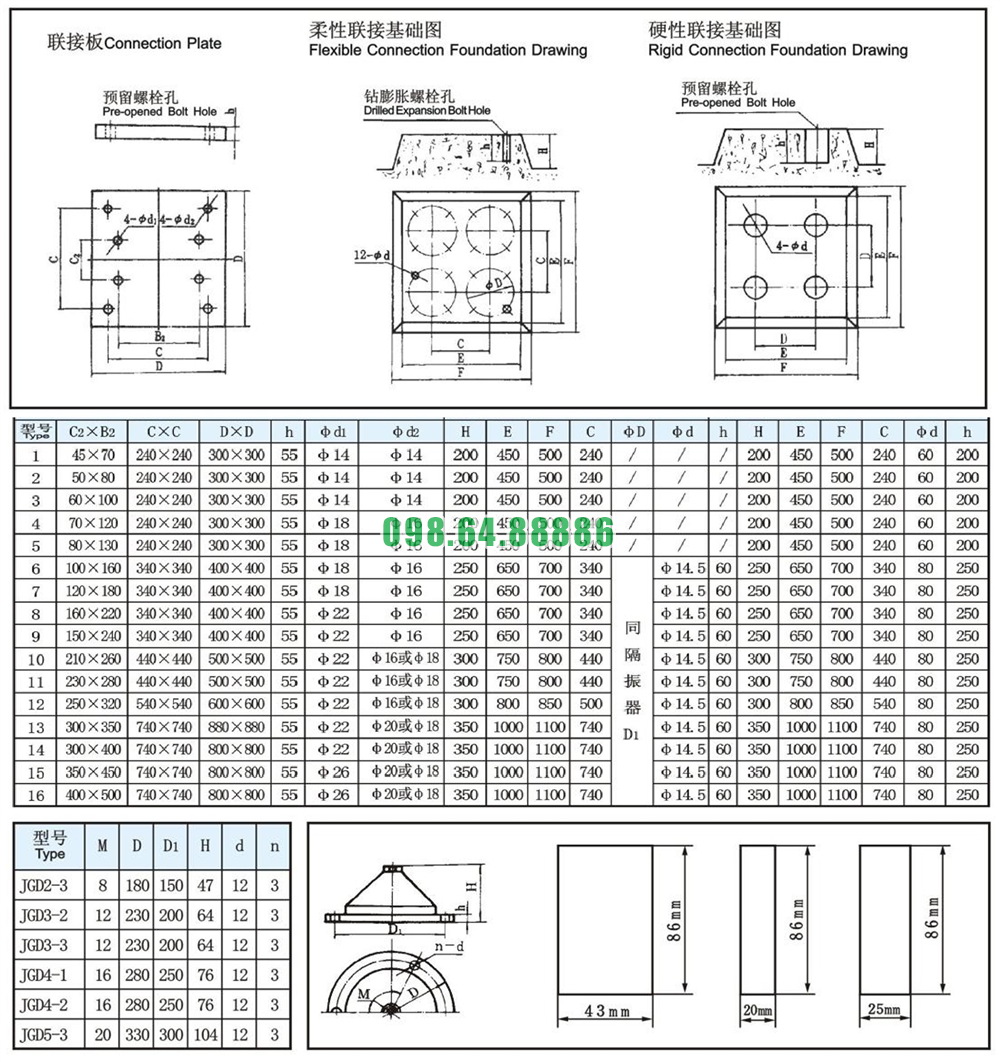

Đồng tâm trục: sai lệch hướng kính/nhịp trục nên < 0,05 mm sau lắp đặt.

Rung RMS nên duy trì < 4,5 mm/s (ISO 10816 cấp công nghiệp) để vòng bi và phớt bền hơn.

Bôi trơn vòng bi đúng loại mỡ, đúng định kỳ; tránh nạp quá tay làm tăng nhiệt.

Đế bơm cứng vững, bulông nở siết đủ lực; đệm chống rung nếu nền nhẹ.

6) Quản lý van và trình tự vận hành

Khởi động: mở hoàn toàn van hút, van xả mở hẹp; khi tốc độ/áp ổn định mới mở dần van xả đến điểm làm việc.

Dừng bơm: đóng từ từ van xả, tắt bơm, sau cùng mới đóng van hút để tránh “ngược dòng”.

Tránh đóng/mở đột ngột gây nước va (water hammer) làm hại phớt, cánh và đường ống.

7) Bảo trì dự phòng theo tình trạng

Theo dõi hiệu suất theo thời gian: ghi Q, H, P, I_motor; nếu Q hoặc H giảm >5–10% so thiết kế, kiểm tra mòn cánh, nghẹt ống, tụt tốc độ.

Nhiệt độ ổ trục: tăng bất thường báo hiệu thiếu mỡ, lệch trục hoặc nhiễm nước.

Dòng điện động cơ: cao bất thường khi nghẹt lọc, van đóng quá, cánh bám cặn.

Phớt cơ khí: rò rỉ sớm thường do khô bơm, lệch trục hoặc hạt mài; kiểm tra mặt phớt, lò xo, xả khí định kỳ.

8) Tối ưu theo tải hệ thống

Bơm song song cho dải lưu lượng rộng: bật/tắt theo bậc, mỗi bơm chạy gần BEP thay vì một bơm chạy xa BEP.

Điều áp phân khu: chia tầng/khu áp khác nhau để giảm cột áp phải “dằn” ở nhánh dư áp.

Đồng bộ cảm biến: pressure transducer đặt tại “điểm chi phối” xa bơm để VFD điều khiển theo nhu cầu thực.

9) Làm sạch thủy lực để giữ hiệu suất

Tẩy cặn/scale định kỳ ở cánh và volute; lớp cặn mỏng cũng có thể làm tụt hiệu suất vài phần trăm.

Sơn/epoxy bên trong còn nguyên giúp giảm ma sát thành ống buồng bơm.

10) Các giá trị gợi ý nhanh khi lắp đặt

Ống thẳng trước cửa hút: ≥ 5–10D

Vận tốc ống hút: ≤ 1,5–2,0 m/s

Vận tốc ống xả: 2–3 m/s

Biên an toàn NPSH: ≥ 1,0 m hoặc ≥10% trên NPSH_r

Vùng vận hành: 0,8–1,1 × Q_BEP

Để tối ưu hiệu suất cho ISG80-315B/IRG80-315B, hãy vận hành gần BEP, tránh xâm thực bằng thiết kế hút chuẩn, ưu tiên điều khiển tốc độ (VFD) thay cho dằn van, bố trí đường ống hợp lý, cân chỉnh–giảm rung đúng chuẩn và bảo trì theo tình trạng. Khi đồng bộ thêm bình tích áp, cảm biến đặt điểm chi phối và chiến lược chạy song song, hệ thống sẽ đạt hiệu suất cao, tiết kiệm điện và độ tin cậy dài hạn.